随着新一轮科技革命与产业变革深入发展,智能制造已成为中国工业转型升级、重塑竞争优势的核心战略方向。在这一进程中,大数据服务作为关键的使能技术,深度融入智能制造体系的各个环节,共同勾勒出中国工业迈向高质量发展的新图景。本文将系统梳理智能制造在中国工业企业中的部署现状,并重点剖析其与大数据服务融合呈现的鲜明特点。

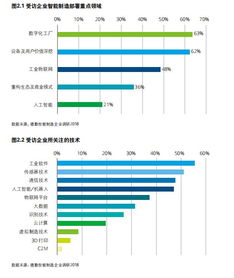

一、 智能制造在中国工业企业的部署现状

中国工业企业的智能制造部署呈现出“政策引领、试点先行、梯度推进”的总体格局。

- 顶层设计与政策驱动:国家层面相继出台《中国制造2025》、《“十四五”智能制造发展规划》等一系列纲领性文件,明确了智能制造的主攻方向,并通过财税、标准、示范项目等多重手段,为企业智能化改造营造了良好的政策环境。

- 多层次试点示范体系:已形成国家级、省级、行业级的智能制造试点示范和标杆企业梯队。这些示范项目覆盖了离散制造(如汽车、家电)、流程制造(如石化、钢铁)等多个领域,探索了数字化车间、智能工厂、网络协同制造等多元模式,为不同行业、不同规模的企业提供了可借鉴的路径。

- 部署路径差异化显著:大型龙头企业,尤其是装备制造、电子信息、汽车等行业的领军企业,依托雄厚的资本和技术实力,致力于打造全流程、全价值链的智能工厂,构建行业级工业互联网平台。而大量中小型企业则更多从关键环节(如生产数据采集、设备状态监控、供应链协同)的数字化、网络化入手,采用成本可控的轻量化解决方案,逐步向智能化迈进。

- 区域发展不均衡:长三角、珠三角、京津冀等经济发达、产业集聚度高的地区,智能制造部署进程快、水平高,形成了若干智能制造产业集群。中西部及东北地区则结合本地产业特色,在能源、原材料等领域开展有针对性的智能化改造。

二、 大数据服务在智能制造中的核心特点

大数据服务已从辅助工具演变为智能制造系统的“神经中枢”与“智慧大脑”,其应用特点深刻反映了中国工业智能化的独特路径。

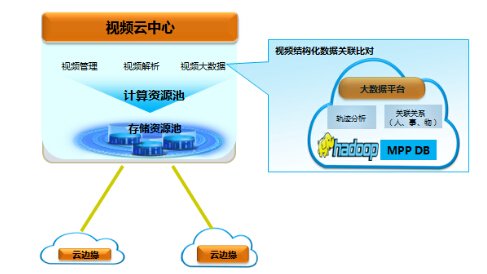

1. 全生命周期数据贯通与闭环优化:

大数据服务贯穿于产品研发设计、生产制造、运维服务乃至回收再制造的全生命周期。通过连接ERP、MES、SCADA、IoT传感器等系统,实现研发数据、工艺数据、生产数据、质量数据、设备数据的全面采集与融合。基于此,企业能够构建数字孪生模型,在虚拟空间中对生产流程进行仿真、预测与优化,并将优化指令反馈至物理产线,形成“感知-分析-决策-执行”的闭环,极大提升了生产柔性、质量一致性与资源利用效率。

2. 基于数据的预测性维护与能效管理:

这是大数据服务在工业领域最直接、最广泛的价值体现。通过对设备运行参数、振动、温度等时序数据进行实时监控与机器学习分析,可以精准预测设备潜在故障,变“计划维修”或“事后维修”为“预测性维护”,大幅降低非计划停机损失。对能耗数据进行多维度分析,能够识别能源浪费环节,实现基于数据的精细化能效管理与优化,助力“双碳”目标达成。

3. 供应链协同与柔性化生产:

借助大数据平台,企业能够整合来自供应商、物流商、销售终端乃至消费者的海量数据,实现供应链全局可视化。通过需求预测、库存优化、物流路径规划等模型,提升供应链的响应速度与韧性。在消费端数据驱动下,智能制造系统能够快速响应市场变化,实现小批量、多品种的柔性化生产与个性化定制,典型如服装、家具行业的C2M模式。

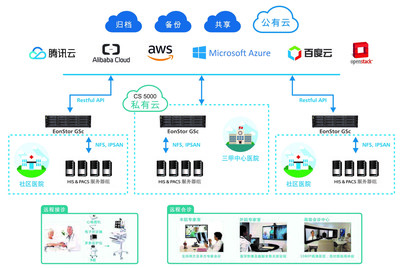

4. 平台化服务与生态化发展:

中国智能制造的一大特点是工业互联网平台的快速崛起。这些平台(如海尔COSMOPlat、树根互联根云、华为FusionPlant等)本质上就是提供大数据分析、工业模型、应用开发等服务的核心载体。它们通过沉淀行业知识、封装通用能力,以平台即服务(PaaS)、软件即服务(SaaS)的模式,降低了广大中小企业应用大数据和人工智能的门槛,促进了基于平台的数据共享、能力协同与产业生态构建。

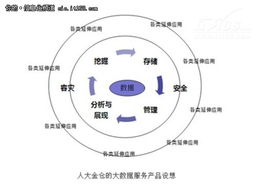

5. 安全与治理挑战并存:

随着数据成为核心生产要素,工业数据的安全(防攻击、防泄露)与治理(确权、质量、标准、共享机制)问题日益突出。中国在推进智能制造过程中,同步加强了对工业数据分类分级、安全防护体系的建设,并积极探索在保障安全与隐私前提下的数据价值流通模式。

****

中国工业企业的智能制造部署正从单点应用向系统集成、从内部优化向生态协同深化。大数据服务作为贯穿始终的“血脉”,其特点体现了中国工业体系规模庞大、场景丰富、需求多元的国情。随着5G、人工智能、边缘计算等技术与大数据的融合进一步加深,智能制造将更加精准、自主与自适应,大数据服务也必将在中国从制造大国迈向制造强国的征程中,扮演愈发关键的基础性、支撑性角色。